Étkezési olaj-finomítási eljárás: víz ínymentesítés

Termékleírás

Az olajfinomító üzemben a gyantamentesítési folyamat a nyersolajban lévő gumiszennyeződések fizikai vagy kémiai módszerekkel történő eltávolítása, és ez az olajfinomítási/tisztítási folyamat első lépése. Az olajos magvakból csavaros préselés és oldószeres extrakció után a nyersolaj főleg triglicerideket és kevés nem trigliceridet tartalmaz. A foszfolipideket, fehérjéket, flegmát és cukrot tartalmazó, nem triglicerid készítmény reakcióba lép a trigliceridekkel, és kolloidot képez, amely gumiszennyeződésként ismert.

A gumiszennyeződések nemcsak az olaj stabilitását befolyásolják, hanem az olajfinomítás és a mélyfeldolgozás folyamati hatását is. Például a lúgos finomítási eljárás során a nem mentesített olajból könnyen emulgeált olaj képződik, ami növeli a művelet nehézségét, az olajfinomítási veszteséget és a segédanyag-felhasználást; a színtelenítési folyamatban a nem mentesített olaj növeli az adszorbens fogyasztását és csökkenti az elszíneződés hatékonyságát. Ezért az olajfinomítási folyamat első lépéseként a gumi eltávolítása szükséges az olaj savtalanítása, az olaj színtelenítése és az olaj szagtalanítása előtt.

A gyantamentesítés speciális módszerei közé tartozik a hidratált gyantamentesítés (vízmentesítés), a savas finomítású gyantamentesítés, a lúgos finomítási módszer, az adszorpciós módszer, az elektropolimerizációs és a termikus polimerizációs módszer. Az étolaj-finomítási eljárásban a leggyakrabban alkalmazott módszer a hidratált gyantamentesítés, amellyel a hidratálható foszfolipidek és néhány nem hidrát foszfolipidek kinyerhetők, míg a fennmaradó nem-hidrát foszfolipidet savas finomítással kell eltávolítani.

1. A hidratált gyantamentesítés (vízmentesítés) működési elve

Az oldószeres extrakciós eljárásból származó nyersolaj vízoldható, elsősorban foszfolipidekből álló komponenseket tartalmaz, amelyeket az olajból el kell távolítani, hogy az olajszállítás és a hosszú távú tárolás során minimális legyen a kicsapódás és ülepedés. A gumiszennyeződések, például a foszfolipidek hidrofil tulajdonságokkal rendelkeznek. Először is keverje meg, és adjon hozzá bizonyos mennyiségű forró vizet vagy elektrolit vizes oldatot, például sót és foszforsavat a forró nyersolajhoz. Egy bizonyos reakcióidő elteltével a gumiszennyeződések lecsapódnak, lecsapódnak és eltávolítják az olajból. A hidratált gyantamentesítési folyamatban a szennyeződések főként foszfolipid, valamint néhány fehérje, gliceril-diglicerid és nyálka. Sőt, a kivont mézgákat lecitinné lehet feldolgozni élelmiszer-, takarmány- vagy műszaki célokra.

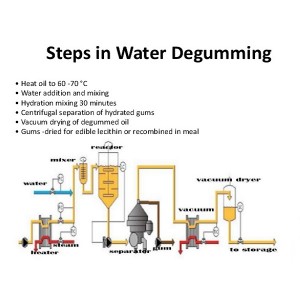

2. A hidratált gyantamentesítés folyamata (vízmentesítés)

A vizes gyantamentesítő eljárás során vizet adnak a nyersolajhoz, hidratálják a vízoldható komponenseket, majd centrifugális elválasztással eltávolítják a legtöbbjüket. A centrifugális elválasztás utáni könnyű fázis a nyers, gyantamentesített olaj, a centrifugális elválasztás utáni nehéz fázis pedig víz, vízoldható komponensek és magával ragadott olaj kombinációja, amelyet összefoglalóan „guminak” neveznek. A nyers gyantamentesített olajat megszárítják és lehűtik, mielőtt tárolásra kerülnének. Az íny visszapumpálódik az étkezésre.

Az olajfinomító üzemben a hidratált gyantamentesítő gép olajsav-savmentesítő géppel, színtelenítő géppel és szagtalanító géppel együtt üzemeltethető, és ezek a gépek az olajtisztító gyártósor összetételét jelentik. A tisztítósor szakaszos típusú, félfolyamatos és teljesen folyamatos típusba sorolható. A megrendelő az igényelt gyártókapacitása szerint választhatta ki a típust: a napi 1-10 tonna gyártókapacitású gyár szakaszos típusú berendezések alkalmazására, napi 20-50 tonna gyár alkalmas félfolyamatos típusú berendezések alkalmazására, gyártására. több mint napi 50t alkalmas teljesen folyamatos típusú berendezések használatára. A leggyakrabban használt típus az időszakos hidratált gyantamentesítő gyártósor.

Műszaki paraméter

A hidratált gyantamentesítés fő tényezői

3.1 A hozzáadott víz mennyisége

(1) A hozzáadott víz hatása a flokkulációra: Megfelelő mennyiségű víz stabil, többrétegű liposzómaszerkezetet tud kialakítani. Az elégtelen víz hiányos hidratációhoz és rossz kolloid flokkulációhoz vezet; A túl sok víz víz-olaj emulgeációt hoz létre, ami miatt nehéz elkülöníteni a szennyeződéseket az olajtól.

(2) A hozzáadott víztartalom (W) és a portartalom (G) közötti kapcsolat különböző üzemi hőmérsékleteken:

| alacsony hőmérsékletű hidratálás (20-30 ℃) | W=(0.5~1)G |

| közepes hőmérsékletű hidratálás (60-65 ℃) | W=(2~3)G |

| magas hőmérsékletű hidratálás (85-95 ℃) | W=(3~3,5)G). |

(3) Mintavizsgálat: A hozzáadott víz megfelelő mennyisége mintavizsgálattal határozható meg.

3.2 Üzemi hőmérséklet

Az üzemi hőmérséklet általában megfelel a kritikus hőmérsékletnek (a jobb flokkuláció érdekében az üzemi hőmérséklet valamivel magasabb lehet, mint a kritikus hőmérséklet). És a működési hőmérséklet befolyásolja a hozzáadott víz mennyiségét, ha a hőmérséklet magas, a víz mennyisége nagy, ellenkező esetben kicsi.

3.3 A hidratálási keveredés intenzitása és a reakcióidő

(1) Inhomogén hidratáció: A gumiflokkuláció heterogén reakció a kölcsönhatási határfelületen. A stabil olaj-víz emulziós állapot kialakítása érdekében a keverék mechanikai keverésével a cseppek teljesen diszpergálhatók, a mechanikai keverést különösen nagy mennyiségű hozzáadott víz és alacsony hőmérséklet esetén kell fokozni.

(2) Hidratációs keverés intenzitása: Olaj vízzel való keverésekor a keverési sebesség 60 fordulat/perc. A flokkuláció kialakulásának időszakában a keverési sebesség 30 fordulat/perc. A hidratáló keverés reakcióideje körülbelül 30 perc.

3.4 Elektrolitok

(1) Elektrolitok fajtái: só, timsó, nátrium-szilikát, foszforsav, citromsav és híg nátrium-hidroxid-oldat.

(2) Az elektrolit fő funkciója:

a. Az elektrolitok semlegesíthetik a kolloid részecskék elektromos töltését, és elősegíthetik a kolloid részecskék ülepedését.

b. A nem hidratált foszfolipidek hidratált foszfolipidekké alakítása.

c. Timsó: pelyhesítő segédanyag. A timsó képes felszívni az olajban lévő pigmenteket.

d. Fémionokkal kelátképzésre és azok eltávolítására.

e. A kolloid flokkuláció szorosabbá tétele és a pelyhek olajtartalmának csökkentése.

3.5 Egyéb tényezők

(1) Az olaj egyenletessége: A hidratálás előtt a nyersolajat teljesen fel kell keverni, hogy a kolloid egyenletesen eloszlassa.

(2) a hozzáadott víz hőmérséklete: Hidratáláskor a víz hozzáadásának hőmérsékletének meg kell egyeznie az olaj hőmérsékletével, vagy kissé magasabbnak kell lennie annál.

(3) Hozzáadott vízminőség

(4) Üzemi stabilitás

Általánosságban elmondható, hogy a gyantamentesítési eljárás műszaki paramétereit az olaj minősége határozza meg, és a különböző olajok paraméterei a gyantamentesítési folyamatban eltérőek. Ha érdekli az olajfinomítás, kérem, forduljon hozzánk kérdéseivel, ötleteivel. Megszervezzük professzionális mérnökeinket, hogy személyre szabjanak egy megfelelő olajvezetéket, amely a megfelelő olajfinomító berendezéssel van felszerelve.